常州市大拇指干燥科技有限公司注冊(cè)資金為1000萬(wàn)元。

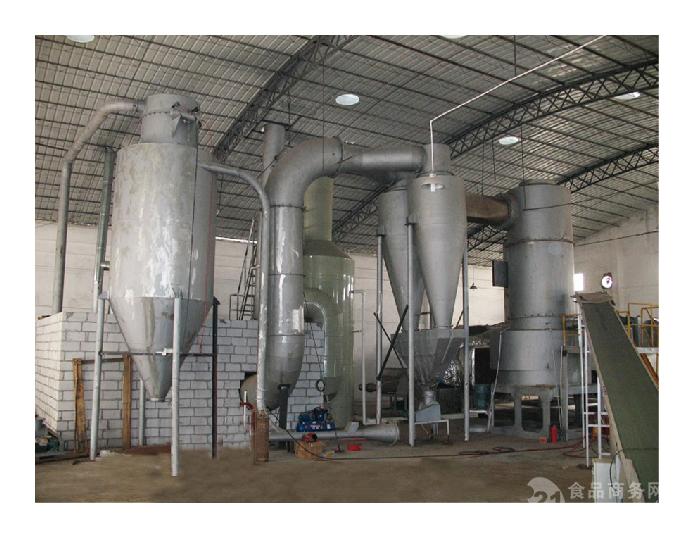

?常州市大拇指干燥科技有限公司是一家針對(duì)指定物料的干燥、混合、制粒、粉碎等設(shè)備生產(chǎn)線的研發(fā)制造企業(yè)。致力于用戶企業(yè)的“設(shè)備研發(fā)”“選型設(shè)計(jì)”“制作安裝”“調(diào)試售后”于一體,解決用戶企業(yè)物料干燥難度大、耗能成本高、設(shè)備大、售后不放心等問(wèn)題。大拇指干燥科技有限公司在醫(yī)藥、化工、食品等初、中、終等產(chǎn)品及廢液、廢渣處理的領(lǐng)域,為客戶提供有競(jìng)爭(zhēng)力,安全可信賴的產(chǎn)品,與同行業(yè)開(kāi)放合作,持續(xù)為客戶創(chuàng)造價(jià)值。

旋轉(zhuǎn)閃蒸專用烘干機(jī)、閃蒸干燥機(jī)概述:

旋轉(zhuǎn)閃蒸干燥機(jī)適用于醫(yī)藥、食品、化工等行業(yè)進(jìn)行以下物料的干燥:1. 壓濾機(jī)產(chǎn)出濾餅狀物料:經(jīng)壓濾機(jī)產(chǎn)出濾餅狀物料一般含水分在18%-35%,由于物料本身特性為粉末、顆粒、晶體等性狀,因此,在旋轉(zhuǎn)閃蒸干燥機(jī)刀架及熱風(fēng)的作用下,能充分還原物料的性狀,終產(chǎn)品輸出的物理形態(tài)為粉末、顆粒、晶體等,如果增加主機(jī)轉(zhuǎn)速,也能均勻控制物料目數(shù)。

2. 離心機(jī)產(chǎn)出物料:經(jīng)離心機(jī)產(chǎn)出物料具有水分低,物理性狀松散,在旋轉(zhuǎn)閃蒸刀架的作用下,能使物料快速被打散,具有產(chǎn)量大,效率高等特點(diǎn),通過(guò)旋流延長(zhǎng)物料干燥時(shí)間,物料終水分能保持在0.02%以下(以具體物料為準(zhǔn))。

3. 膏狀、糊狀等物料:由于膏狀、糊狀等物料具有水分大,粘度大等特點(diǎn),在其它設(shè)備實(shí)際操作中,容易出現(xiàn)粘壁,物料烘干效率低下等特征。而旋轉(zhuǎn)閃蒸干燥機(jī)通過(guò)天然氣熱風(fēng)爐加熱,使進(jìn)風(fēng)溫度達(dá)到300度以上,在刀架的強(qiáng)制性破碎下,是物料瞬間干燥,從而避免以上問(wèn)題。

4. 各種物料渣:由于物料渣成分復(fù)雜,且物料狀態(tài)為片狀,顆粒、粉狀等,產(chǎn)品終為粉末,因此,物料渣在旋轉(zhuǎn)閃蒸干燥過(guò)程中,能一步到位。

旋轉(zhuǎn)閃蒸專用烘干機(jī)、閃蒸烘干機(jī)主要特點(diǎn):

1.多種加料裝置供選擇,加料連續(xù)穩(wěn)定,過(guò)程中不會(huì)產(chǎn)生架橋現(xiàn)象。

2.干燥機(jī)底部設(shè)置特殊的冷卻裝置,避免了物料在底部高溫區(qū)產(chǎn)生變質(zhì)現(xiàn)象。

3.特殊的氣壓密封裝置和軸冷卻裝置,有效延長(zhǎng)傳動(dòng)部分的使用壽命。

4.特殊的分風(fēng)裝置,降低了設(shè)備阻力,并有效的提供了干燥器的處理風(fēng)量。

5.干燥室裝有分級(jí)環(huán)及旋流片,物料細(xì)度及終水分可調(diào)。(200-300用強(qiáng)制性破碎閃蒸)

6.干燥室內(nèi)周向氣數(shù)高,物料停留時(shí)間短,有效防止物料粘壁及熱敏性物料變質(zhì)現(xiàn)象,達(dá)到高效生產(chǎn)。

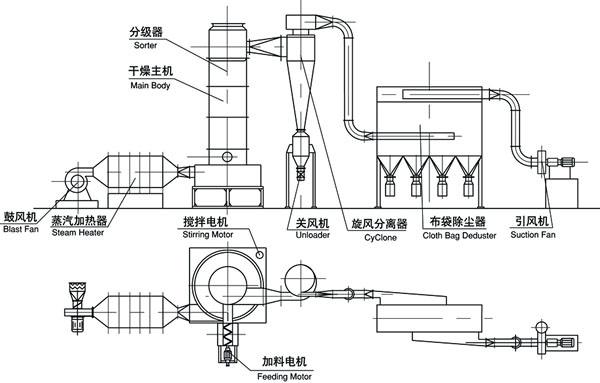

旋轉(zhuǎn)閃蒸專用烘干機(jī)、閃蒸干燥機(jī)設(shè)備結(jié)構(gòu):??

? ??(此圖只作為流程圖參考,設(shè)備具體配置見(jiàn)以下清單)

經(jīng)蒸汽換熱器(天然氣熱風(fēng)爐)加熱后的潔凈空氣被鼓入進(jìn)風(fēng)口,以適宜的速度旋入干燥室底部的環(huán)隙,然后按切線方向進(jìn)入干燥室,并呈螺旋狀上升:同時(shí),物料則由可無(wú)級(jí)調(diào)速的加料器(單、雙軸絞龍進(jìn)料)定量加入塔內(nèi)。在干燥塔內(nèi),物料與熱空氣進(jìn)行充分、高效的質(zhì)熱變換,被干燥的粉狀物料隨同熱風(fēng)一起輸送至分離器,其中成品收集包裝,而尾氣則進(jìn)一步經(jīng)除塵裝置處理后排空。?

??在干燥塔底部裝有蝸殼式空氣分配器和攪拌器,攪拌器的轉(zhuǎn)速通過(guò)調(diào)節(jié)外部電機(jī)(裝有變頻器)的轉(zhuǎn)速進(jìn)行無(wú)級(jí)調(diào)速。攪拌器有兩個(gè)作用:它可以帶動(dòng)從分配室進(jìn)入干燥室的熱空氣產(chǎn)生高速旋轉(zhuǎn)的氣流,進(jìn)而形成穩(wěn)定的流化床層,避免了由于局部粘堵而產(chǎn)生的噴動(dòng)竄涌等不穩(wěn)定流態(tài)化;其次,由于攪拌器上的多組刀片高速旋轉(zhuǎn),對(duì)大塊物料不斷粉碎,使外干內(nèi)濕的顆粒不斷包裹、剝離、搓碎,表面不斷更新,增大了換熱面積,從而強(qiáng)化了質(zhì)、熱交換,提高了干燥速率。另外,攪拌器上的刀片與干燥塔器壁間隙極小,及時(shí)清理掉粘結(jié)在壁上的物料,以防止物料長(zhǎng)期停留而變性。為確保物料不變性分解,塔壁內(nèi)設(shè)有冷卻夾套,對(duì)于熱敏性物科可百分之百保證質(zhì)量。蝸殼式的空氣分布器,使切向進(jìn)入的熱空氣均勻的通過(guò)底部環(huán)隙呈螺旋形上升,合理的環(huán)隙風(fēng)速保證了物料良好的流化干燥。

??在干燥塔中部,無(wú)級(jí)調(diào)速的定量加料器不斷把物料加入。同時(shí),物料被底部的攪拌器粉碎后又被高速旋轉(zhuǎn)的熱風(fēng)吹起,在干燥室形成了一種相對(duì)穩(wěn)定的流化層。物料與熱空氣之間進(jìn)行著迅速而充分的熱量和水份交換,大部分的水份蒸發(fā)在這一過(guò)程中完成。含水率高,比表面小的物料粒子由于其重力大于浮力,在干燥室中沉降,在下沉過(guò)程中不斷干燥,運(yùn)動(dòng)到底部時(shí)經(jīng)刀片的破碎和高速氣流的沖擊,得到進(jìn)一步粉碎和干燥,此時(shí)其重力小于浮力,粒子開(kāi)始上升運(yùn)動(dòng)。?

??在干燥室上部,設(shè)有環(huán)狀的擋板,即分級(jí)器。物料隨旋轉(zhuǎn)氣流夾帶上升,由于受離心力作用,大塊的,未達(dá)到水份要求的(即比重較大)物料受離心力作用,其旋轉(zhuǎn)半徑增大,當(dāng)其旋轉(zhuǎn)半徑大于分級(jí)器的半徑時(shí),被擋在干燥室內(nèi)進(jìn)一步干燥粉碎,直至滿足要求方才溢出。較細(xì)的粉碎體在干燥室中部干燥后隨氣流夾帶上升,由于其粒徑較小且達(dá)到水份要求(即比重較小),離心力相對(duì)較小,其旋轉(zhuǎn)半徑小于分級(jí)器半徑,然后就隨氣流排出,送至收集裝置。

旋轉(zhuǎn)閃蒸專用烘干機(jī)、閃蒸干燥機(jī)

我公司獲得以下技術(shù)突破:

1.物料粘壁,架橋,導(dǎo)致設(shè)備下料困難。經(jīng)公司研發(fā)團(tuán)隊(duì)苦心專研,在十幾種方案中,與實(shí)際物料相結(jié)合,終采取電機(jī)變頻帶動(dòng)刮刀技術(shù),成功解決實(shí)際問(wèn)題,達(dá)到批量生產(chǎn)。

2.物料在干燥過(guò)程中,大顆粒物料,渣滓難以在線清除,嚴(yán)重影響設(shè)備正常運(yùn)轉(zhuǎn)。我公司與實(shí)踐的調(diào)試中相結(jié)合,對(duì)主機(jī)進(jìn)行改進(jìn),采用微負(fù)壓列管在線排渣,成功解決實(shí)際問(wèn)題,達(dá)到批量生產(chǎn)。

3.在物料運(yùn)行中,出現(xiàn)物料下沉,將主機(jī)卡死,導(dǎo)致設(shè)備不能正常工作。公司采取對(duì)閃蒸主機(jī)內(nèi)部結(jié)構(gòu)進(jìn)行改造,電機(jī)采取無(wú)極變速,干燥室內(nèi)360度無(wú)死角改進(jìn),在調(diào)試中確定相應(yīng)參數(shù),輸入設(shè)備控制中心,成功解決實(shí)際問(wèn)題,達(dá)到批量生產(chǎn)。

4.對(duì)于醫(yī)藥,食品,化工等高要求產(chǎn)品,出現(xiàn)設(shè)備死角多,清洗困難,導(dǎo)致產(chǎn)品不達(dá)標(biāo)。經(jīng)公司工程部與售后部聯(lián)合研發(fā),終實(shí)現(xiàn)旋轉(zhuǎn)閃蒸在線清洗,成功解決實(shí)際問(wèn)題,達(dá)到批量生產(chǎn)。

5.物料初含水分大,導(dǎo)致閃蒸設(shè)備選型加大,成本高,占地面積大。經(jīng)公司技術(shù)部與銷售部交換相關(guān)問(wèn)題,意見(jiàn)。成功開(kāi)發(fā)旋流干燥設(shè)備,獨(dú)特內(nèi)部結(jié)構(gòu),采用多回路,在有效空間內(nèi),延長(zhǎng)干燥時(shí)間,成功解決實(shí)際問(wèn)題,達(dá)到批量生產(chǎn)。

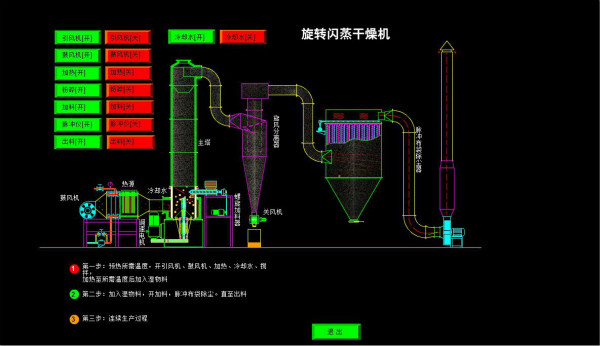

6.為降低設(shè)備運(yùn)行成本高,技術(shù)要求高,提高設(shè)備運(yùn)行安全系數(shù)。經(jīng)我公司電控研發(fā)團(tuán)隊(duì)開(kāi)發(fā),將溫控,風(fēng)控,破碎裝置,加料裝置等形成電路連鎖,形成模式1,模式2,模式3等,形成成熟的設(shè)備半自動(dòng)化控制,成功解決實(shí)際問(wèn)題,達(dá)到批量生產(chǎn)。

旋轉(zhuǎn)閃蒸專用烘干機(jī)、閃蒸干燥機(jī)結(jié)構(gòu)組成:

(一)、熱風(fēng)分配器:

? ? ? ? 熱風(fēng)分配器是一個(gè)蝸殼切向均勻進(jìn)風(fēng)器。根據(jù)干燥筒體底部結(jié)構(gòu)不同,有兩種進(jìn)風(fēng)方法。如果干燥筒是平底的,則熱風(fēng)分配器是蝸殼進(jìn)口和一個(gè)導(dǎo)氣輪組成。導(dǎo)氣輪對(duì)氣體切向速度在干燥筒內(nèi)沿徑向分布的影響很大。如果沒(méi)有導(dǎo)氣輪,則氣體切向速度在筒壁附近速度很大,而在干燥筒軸中心附近切向速度很小,不能發(fā)揮干燥筒整個(gè)圓截面的作用。設(shè)置了導(dǎo)向輪后,氣體切向速度沿徑向分布較為均勻,對(duì)提高產(chǎn)品的質(zhì)量和產(chǎn)量都有幫助。

? ? ? ? 這種熱風(fēng)分配器從蝸殼進(jìn)入干燥筒的縫隙比較大,熱風(fēng)的流速比較低,阻力較小,但干燥筒的上,下端軸向速度是相同的,一旦有較大顆粒物料沉底,很可能吹不起來(lái),容易造成‘死床’。如果干燥筒底部有一個(gè)倒錐體,則蝸殼內(nèi)就不設(shè)置導(dǎo)氣輪,蝸殼進(jìn)入干燥筒的環(huán)向逢隙很小,有很高的進(jìn)風(fēng)速度,依靠動(dòng)壓轉(zhuǎn)化為靜壓的過(guò)程達(dá)到均風(fēng)的目的。這種熱風(fēng)分配器的阻力比較大,干燥筒下端的橫截面小,軸向風(fēng)速也很大,可以將較大的顆粒物料吹起,不容易造成‘死床’。

(二)、干燥筒體:

干燥筒體內(nèi)大致可分為四個(gè)區(qū):底部為攪拌閃蒸干燥區(qū),向上沿干燥筒壁附近為旋轉(zhuǎn)流化干燥區(qū),干燥筒體的中心部位為氣流干燥區(qū),靠近分級(jí)器為分級(jí)區(qū)。

1.攪拌閃蒸干燥區(qū):

攪拌閃蒸干燥區(qū)位于干燥筒的底部。濾并或其他濕物料經(jīng)螺旋進(jìn)料器進(jìn)入干燥筒,立即與切向熱風(fēng)相遇,又濕又重的團(tuán)塊狀物料被迫沿著干燥筒壁面向上進(jìn)行螺旋運(yùn)動(dòng),但由于沉降速度大而很快降落在處于干燥筒的攪拌閃蒸區(qū)。濕物料在下降時(shí),表面先被干燥,到達(dá)攪拌干燥區(qū)時(shí),攪拌器的機(jī)械沖擊力和熱風(fēng)的旋渦流動(dòng)使表面先干燥的物料團(tuán)塊分開(kāi),成為較小的團(tuán)塊,小團(tuán)塊表面再干燥,再分裂,如此反復(fù),物料的水分象‘閃電’一樣迅速蒸發(fā),可使60%~80%的水分蒸發(fā),物料含水率很快減少。攪拌器的轉(zhuǎn)速是可調(diào)的,一般在200~500r/min,干燥筒直徑大,轉(zhuǎn)速低;反之,直徑小,轉(zhuǎn)速高。

2.旋轉(zhuǎn)流化干燥區(qū):

旋轉(zhuǎn)流化干燥區(qū)位于干燥筒的中部緊靠筒壁處。在攪拌閃蒸干燥區(qū)被干燥和粉碎的較小顆粒懸浮在旋轉(zhuǎn)氣流中,被旋轉(zhuǎn)氣流帶動(dòng)呈螺旋上升,進(jìn)入旋轉(zhuǎn)流化干燥區(qū)。在旋轉(zhuǎn)力場(chǎng)作用下,顆粒與氣流之間產(chǎn)生較大的相對(duì)速度,傳熱傳質(zhì)系數(shù)仍然較大。與此同時(shí),在離心力的作用下,以及中心氣流的快速低壓,使大小不同顆粒沿干燥筒半徑不同位置呈螺旋線上浮流化,小顆粒靠中心,而大顆粒靠近筒體壁,與壁面產(chǎn)生摩擦,使有的顆粒進(jìn)一步變小,向中心靠攏,或不能變小的顆粒,再次落入攪拌閃蒸干燥區(qū)。

? ? ? ?旋轉(zhuǎn)流化干燥區(qū)是一個(gè)干燥活性區(qū)域,也是一個(gè)固體顆粒濃相區(qū),但該區(qū)域的厚度很薄,在筒體壁附近旋轉(zhuǎn),旋轉(zhuǎn)氣流層中的氣流速度很高,而干燥筒中心處的氣流速度很低。

3.氣流干燥區(qū):

? ? ? ?氣流干燥區(qū)位于干燥筒的上部中間,是一個(gè)固體顆粒稀相區(qū)。在旋轉(zhuǎn)流化干燥區(qū)中被干燥的小顆粒脫離該區(qū),而進(jìn)入了氣流干燥區(qū)。在這個(gè)干燥區(qū),與氣流干燥類似,當(dāng)氣流速度大于物料顆粒的懸浮速度時(shí),將物料帶向分級(jí)區(qū)。

4.分級(jí)區(qū):

? ? ? ?分級(jí)區(qū)位于干燥筒的頂部。簡(jiǎn)單的分級(jí)器就是一個(gè)淘析環(huán)。在氣流干燥區(qū)內(nèi),物料顆粒處在靠近干燥筒的中心區(qū),如該處的半徑小于淘析環(huán)的半徑,則該物料就被帶出干燥筒,完成了干燥過(guò)程;如該處的半徑大于淘析環(huán)的半徑,則物料顆粒被淘析環(huán)擋住,向下再重新進(jìn)入旋轉(zhuǎn)流化干燥區(qū),進(jìn)一步干燥。

(三)、分級(jí)器:

? ? ? ? 簡(jiǎn)單的分級(jí)器就是上面所說(shuō)的淘析環(huán)。這是一種固定式的分級(jí)裝置,不同內(nèi)徑的淘析環(huán)只能容許小于某一直徑以下的顆粒通過(guò)。當(dāng)直徑要求變化時(shí),要更換淘析環(huán)。

? ? ? ?另一種是在淘析環(huán)的位置上安裝轉(zhuǎn)速可調(diào)的旋轉(zhuǎn)分級(jí)裝置,只要改變轉(zhuǎn)速,就能容許不同粒徑的顆粒通過(guò),轉(zhuǎn)速越高,通過(guò)的粒徑越小。

?(四)、螺旋進(jìn)料器:

? ? ? ?當(dāng)物料是松散的,可采用傳統(tǒng)的單螺旋進(jìn)料器;當(dāng)物料是稍帶粘性,可采用帶粉碎的螺旋進(jìn)料器;當(dāng)物料是粘性較大或粘性很大,可采用雙螺旋進(jìn)料器。

螺旋進(jìn)料器的轉(zhuǎn)速是可調(diào)的,一般轉(zhuǎn)速的進(jìn)料器采用變頻調(diào)速。

與氣流干燥器一樣,對(duì)于旋轉(zhuǎn)閃蒸干燥器來(lái)說(shuō),進(jìn)料器的密封同樣是一個(gè)很重要的問(wèn)題,可在螺旋進(jìn)料器的進(jìn)料口上加一個(gè)攪拌分散罐,就能保證密封連續(xù)定量給料。攪拌分散罐中攪拌器轉(zhuǎn)速為100r/min,螺旋進(jìn)料器的轉(zhuǎn)速為0~50r/min。

旋轉(zhuǎn)閃蒸專用烘干機(jī)、閃蒸烘干機(jī)技術(shù)規(guī)格

處理物料及特點(diǎn)(以6型閃蒸為基準(zhǔn))

| 物料名稱 | 硬脂酸 | 氫氧化鋁 | 碳酸鋅 | 殺蟲(chóng)單 | TMTD | DSD酸 | 氧化鐵紅 | 二氧化銻 | 氯化亞銅 | 白太黑 |

| 進(jìn)風(fēng)溫度oC | 150 | 180 | 150 | 120 | 140 | 150 | 200 | 180 | 200 | 280 |

| 初含濕量% | 80 | 55 | 80 | 30 | 65 | 60 | 60 | 45 | 30 | 85 |

| 終含濕量% | 0.5 | 1.5 | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 | 1.0 | 3.0 | 5.0 |

| 實(shí)際干燥能力kg/h | 140-160 | 250-280 | 130-170 | 80-110 | 80-120 | 80-120 | 300-350 | 280-320 | 290-310 | 250-300 |

| 物料名稱 | 促進(jìn)劑 | 油溶墨 | 代酸錳鋅 | 酞青蘭 | 檸檬酸鈣 | 超細(xì)碳酸鈣 | 泥漿處理劑 | 二氧異氰尿酸鈉 | 三氧異氰尿酸鈉 |

| 進(jìn)風(fēng)溫度oC | 150 | 150 | 120 | 150 | 140 | 160 | 200 | 180 | 150 |

| 初含濕量% | 60 | 45 | 30 | 55 | 40 | 70 | 75 | 25 | 30 |

| 終含濕量% | 0.5 | 2.0 | 1.0 | 1.0 | 1.0 | 1.5 | 5.0 | 0.2-2 | 1.0 |

| 實(shí)際干燥能力kg/h | 80-110 | 350-380 | 120-150 | 160-180 | 300-350 | 430-470 | 290-310 | 80-120 | 90-150 |

適應(yīng)物料有機(jī)物:阿特拉津(農(nóng)藥殺蟲(chóng)劑)、月桂酸隔、甲酸、安息香酸、殺菌丹、

草酸鈉、醋酸纖維素、有機(jī)顏料等。

簡(jiǎn)繁切換

簡(jiǎn)繁切換