1、工藝流程

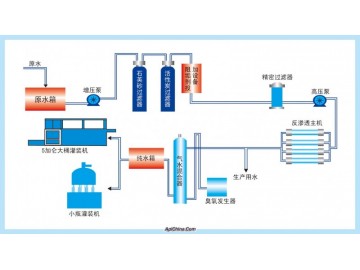

北京安盈科創環保科技有限公司在吸收了國內外成熟穩定的生活污水處理工藝之后,研制出新型生活污水快速處理裝置,取代了傳統工藝中的不必要的池子,是傳統污水處理的革命性替代品。其工藝流程圖如下圖1-1

圖1-1

MT-生活污水快速處理裝置工藝流程圖

2、工藝流程說明

本項目的生活污水中含有大量COD、BOD、SS、NH4-N、∑P、病菌等,常規處理方式是利用厭氧、好養相結合,出水再消毒去除病菌,此工藝不僅復雜繁瑣、消耗大量土地資源,工期也很長,不適宜處理小排量的生活污水。本公司在研究了國內外多種生活污水處理工藝之后,推出了新型MT-生活污水快速處理裝置,該設備中除了普遍采用的絮凝法之外,還獨特添加了管道混合器以及管道反應器,利用化學氧化法以及物理渦流法,取代了傳統的生物相,并有效去除污水中的COD、BOD、NH4-N、∑P等污染物。

3、工藝描述:

通過格柵將污水中的大型懸浮物、草紙、糞便等去除干凈。原水再注入到一個500立方的曝氣池中,曝氣池內裝有一套納米泡泡機,每平方厘米產生160萬個氣泡,將溶解在水中的氨氣和氮氣排出。氨氮在水中大部分以離子的形態存在,曝氣池內需要堿,堿性條件下,會使氨氮離子變成水合分子, NH4++ OH= NH3 + H2O。水合的氨氮溶解在水中,通過納米泡泡機持續產生的大量氣泡排出。

通過曝氣池后的污水水質已大為改善,此時將污水注入到一個300噸 的氣浮池中,該池子配套有一套磁分離設備,通過污水提升泵進入污水提升到設備反應區,各種化學藥劑通過全自動加藥設備中的計量泵以在線監控結果按需要量自 動注入反應區域原水中,反應區域有若干個渦流型反應管,可以進一步將藥劑和原水充分反應,繼而污水進入一個特定的高能物理場,污水中經過反應之后產生的絮 體以及懸浮物瞬時被吸附到污泥盤上,通過刮泥板將污泥刮進污泥箱,而污泥盤則繼續進入高能物理場做重復的吸泥、刮泥動作。污泥外運,處理過后的水在氣浮池 充分沉淀以后將水排放到超濾膜系統中。

利用高壓泵將水壓入超濾膜中,超濾膜孔徑極小,只能容許水分子通過,而且該膜不會堵塞,極大的延長了其使用壽命。超濾膜設備是污水處理系統預處理部分的關鍵設備,而超濾裝置的核心部分中空纖維超濾膜。中空纖維超濾膜組件及裝置在工業應用上可分為三個方面:濃縮、小分子溶質的分離、大分子溶質的分級。廣泛應用于水質凈化處理,脫出水中的菌類、病毒、懸浮物、微生物、大分子有機物、膠 體、熱源等。該膜元件由親水性的聚醚砜中空纖維組成的,原水在中空纖維的內部流動,而產水則是在原水流經膜的過程中逐漸由內壁向外壁透過(稱為內壓式),收集后,成為超濾產水從產水端排出。被截留的懸浮物、細菌、大分子有機物、膠體等就堆積在纖維內表面,此時膜的進水側與產水側的壓差會逐漸增加,經運行一段時間后(往往 15-30min ),就需要停止過濾操作,進行反沖洗( BW ),反沖洗水為超濾產水。經多次反沖洗后,可能在膜表面粘附著不易沖洗掉的污染物和微生物,此時就采用含有一定濃度的化學藥劑的水進行反沖洗和浸泡,即化學加強反洗(CEB ),以增強反洗效果。

4、設備簡介

1、格柵

生活污水中含有大量的草紙、糞便等大型的固體懸浮物,為避免堵塞后續的污水處理管道,需通過格柵將其處理掉,并通過污泥壓濾系統將其壓濾外運.

2、微納米曝氣裝置

傳統的曝氣裝置是將污水排放到曝氣池,再通過活性污泥或者其他生物處理方法達到曝氣效果,這通常需要消耗很大的土地資源以及曝氣時間。微納米裝置通過增氧泵將氧氣不斷沖入到污水中,我公司生產的微納米裝置每平方厘米可產生160萬個氣泡,不僅使池內液體與空氣接觸充氧,而且由于攪動液體,加速了空氣中氧向液體中轉移,從而完成充氧的目的;此外,曝氣還有防止池內懸浮體下沉,加強池內有機物與微生物與溶解氧接觸的目的,從而保證池內微生物在有充足溶解氧的條件下,對污水中有機物的氧化分解作用。

3、加藥氣浮裝置:

加藥絮凝裝置的主要作用是將污水中的懸浮物和大分子顆粒物以絮狀的形式從污水中分離出來,主要采用的藥劑是聚合氯化鋁和聚。該設備為全自動控制加藥,根據水量水質的區別可實現自動加藥。氣浮裝置是在在水中形成高度分散的微小氣泡,粘附廢水中疏水基的固體或液體顆粒,形成水-氣-顆粒三相混合體系,顆粒粘附氣泡后,形成表觀密度小于水的絮體而上浮到水面,形成浮渣層被刮除,從而實現固液或者液液分離

4、超濾膜系統

超濾膜的過濾孔徑為0.001微米,以膜絲內外壓差為驅動力,將污水中的絕大部分的雜質、微生物、細菌等有效的分離出去,達到水質的凈化、分離、提純、濃縮等目的。與傳統生化處理工藝相比,活性污泥通過超濾(UF)系統進行固液分離,將粒徑大于0.02 m的顆粒、懸浮物等截留在系統內,超濾出水清澈。有單獨循環泵以產生較大的過濾通量,流速為3-5m/s,避免膜管堵塞。超濾***大壓力為0.6MPa,膜管由清洗泵沖洗,清洗后的清洗水在膜環路中循環回到清洗槽,直到充分清洗,每1-3個月加化學藥劑清洗一次。為了達到更好的出水水質,超濾后出水可再進入RO系統,截留那些不易降解的大分子有機物,使出水COD降到120 mg/L以下或更低的水平,出水穩定達標。

5、催化氧化消毒系統

催化氧化是目前處理高濃度、難降解有機廢水的公認先進技術,該技術的特點是氧化劑在*** 新研制的高氧化活性及高穩定催化劑的作用下,達到多相催化氧化的目的,有效的降解廢水中的難降解污染物質。反應無須在高溫、高壓下進行,在通常條件下即可 達到反應要求,獲得很高的氧化處理效率。利用化學氧化的方法處理高濃度難降解有機廢水是目前***有效的方法之一。我司技術人員在吸收借鑒國內外先進技術 的基礎上,結合中國的實際情況,與同濟大學及國外公司緊密合作,經過大量的實驗研究,開發研制成功了催化氧化法處理高濃度,難降解有機工業廢水的成套設 備,它采用了當前國際上先進的催化氧化技術,其處理效果達到令人滿意的程度,在環保領域取得重大突破。 新型高效催化氧化的原理就是在表面催化劑存在的條件下,利用強氧化劑在常溫常壓下催化氧化廢水中的有機污染物,或直接氧化有機污染物,或將大分子有機污染物氧化成小分子有機污染物,提高廢水的可生化性,較好的去除有機污染物。在降解COD的過程中,打斷有機分子中的雙鍵發色團,如偶氮基,硝基,硫化羥基,碳亞氨基等,達到脫色的目的,同時有效地提高BOD/COD值,使之易與生化降解。

5、部分設備圖片

氣浮裝置

6、設備優點

1) 整套設備為一體機,各部件緊密結合,使污水處理能夠達到連貫性。

2) 設備占地面積小,該設備采用了多種新技術結合的模式,取代了傳統工藝上的多個污水收集池和沉淀池,節約了土地成本。按照設計100噸/天計算,大概需要80平米的占地面積。

3) 自動化程度高。該設備多為電腦控制系統,只需少量的人員監控即可,節約了大量的人力成本。

4) 處理速度快。該設備設計成一體機模式,各個裝置緊密結合、各自分工明確又相互連通,可以源源不斷的進行污水處理。

5) 處理費用低。該設備上的磁分離系統、曝氣系統、微電解系統等裝置屬于長期使用設備,膜設備上也添加了自動反沖洗裝置。只需少量的人力和電力成本即可運行。

6) 設備靈活性強。該系統只需少量的污水收集池,其余設備均為可拆卸,可根據需要遷移和變動,無需進行二次。

7、工程簡介

1、占地面積。氣池:15M*10M*3.5M,沉淀池10M*10M*.5M。工程總占地面積約為400平米(包含所有的設備及土建設施)

2、耗電量。每噸0.2元,(根據各地的實際情況定).主要耗電設備為泵、控制電柜及污泥壓濾設備。此項數據為江蘇本地工業用電(0.882元/度,峰谷電平均計算所得)

3、藥劑。本工程使用的藥劑主要為兩種,分別是聚合氯化鋁(PAC),聚(PAM或者絮凝劑)。每噸水的處理費用為0.32元。此項報價為江蘇本地2014年2月25日的實際藥劑價格所得。

4、工程進展。本工程設計大小每天處理量為1000噸。生產日期為45天,調試安裝時間為15天。總時間為60天。此項數據不包含運輸時間。

8、處理效果

本工程的廢水來源為生活污水,處理前后及標準對比如下。單位mg/L

|

序號 |

類別 |

處理前 |

處理后 |

國家一級回用標準 |

|

1 |

PH |

6-9 |

6-9 |

6-9 |

|

2 |

SS |

150 |

5 |

10 |

|

3 |

COD |

300 |

50 |

50 |

|

4 |

BOD |

150 |

5 |

10 |

|

5 |

NH3-N |

20 |

|

5 |

|

6 |

TN |

45 |

5 |

15 |

|

7 |

TP |

4 |

0.1 |

0.5 |

|

8 |

大腸桿菌 |

|

100 |

1000 |

|

9 |

動植物油 |

|

0.2 |

1 |

簡繁切換

簡繁切換