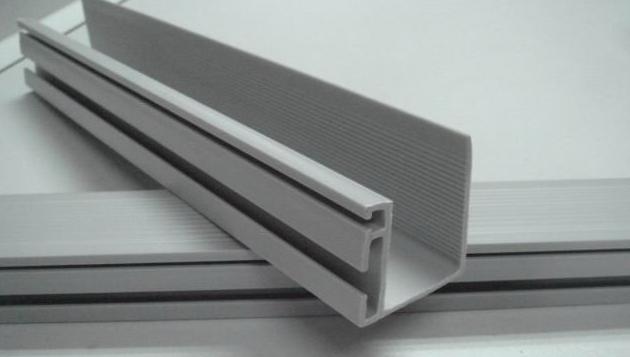

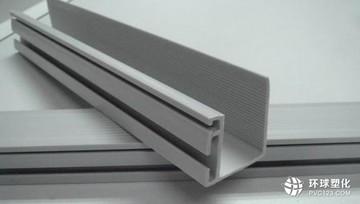

隨著社會的不斷發展,各種復合材料紛紛投入使用,PVC異型材是由PVC樹脂添加各種功能助劑后,經過高溫擠出成型的工業和生活用PVC產品,在實際生產中應用非常的廣泛,如制作PVC門窗,PVC地板,PVC管材等。該種管材的發展空間非常廣闊。

擠出工藝對PVC異型材性能的影響

工藝溫度、機頭壓力、真空度、牽引速度與擠出速度都影響PVC物料的塑化。

(1)工藝溫度。

工藝溫度與加料量有關。工藝溫度過高會造成物料過塑化,其組分中部分小分子成分會分解、揮發; 工藝溫度過低則組分中各分子間沒有完全熔合,分子結構不牢固。一般工藝溫度設置為前高后低, 后在模具處再次升溫, 工藝溫度的設置以確保物料的良好塑化為前提。高溫區通常低于200℃,低溫區通常高于150 ℃,油溫的設置通常為80~100 ℃;剪切力較強的螺桿其油溫可以稍低。加料量太大會造成物料受熱面積和剪切力增大,壓力增大,易引起過塑化; 加料量太小會造成物料受熱面積和剪切力減小, 會造成塑化不足。無論是過塑化還是塑化不足都會造成PVC異型材切割崩口現象。

(2)機頭壓力和螺桿轉矩。

機頭壓力與模具設計、加料量、工藝溫度有關。機頭壓力不足時, PVC 物料的密實度差, 會出現型材發脆的現象。PVC異型材的剛性與擠出壓力成正比,隨轉矩和機頭壓力的升高而增加。PVC 型材的韌性則與擠出壓力成反比,隨轉矩和機頭壓力的升高而降低。應調整加料量和擠出機螺桿轉速使機頭壓力控制在25~35 MPa.螺桿的轉矩是反應機械在受力狀態下的參數,工藝溫度的高低、加料量的多少都在螺桿轉矩值上體現。螺桿轉矩太低,反應出工藝溫度偏低或加料量偏小, 這樣PVC 物料在擠出過程中不能充分塑化,會降低型材的力學性能。根據不同的擠出設備和模具,螺桿轉矩一般控制在60 %~85 %,可以根據轉矩數值來控制加料量。

(3) 真空度。

PVC異型材中的小分子成分一般有兩個產生途徑: ①在熱混時產生,可通過抽濕和排氣系統排出; ②PVC 物料中殘存的小分子成分以及受熱、受壓時產生的水分和氯化體,通過主機排氣段的強制排氣系統排出。真空度一般在-0. 05~0. 08 MPa 。未開啟排氣系統或真空度過低,都會在PVC 型材中殘存小分子成分,誘發型材老化,造成型材力學性能下降;另外, PVC 型材加熱后會有氣泡、開裂等現象,型材收縮率也變大。在生產中,有時擠出機排氣系統被堵塞,這一般是加料量過大造成的,必須及時清理。

(4) 牽引速度與擠出速度。

牽引速度太快會造成PVC異型材壁厚過小, 力學性能下降;而牽引速度太慢, PVC型材受到的阻力較大,型材處于低拉伸狀態,也會使型材的力學性能下降。牽引速度與擠出速度須匹配,一般控制在2 m/ min ; 高速擠出機牽引速度可提高到3m/ min ,擠出機螺桿轉速可提高40%~50%。

簡繁切換

簡繁切換