3C電子外殼材料因為需要阻燃性、強韌平衡、能薄壁成型以及尺寸穩定性,所以無鹵阻燃PC/ABS是優的選擇。?

辣么多3C電子外殼材料都不約而同地選擇它,why?

然而,無鹵阻燃PC/ABS也不是的,用它做3C電子外殼產品,一個讓人頭疼的問題是塑料螺孔處容易出現開裂。

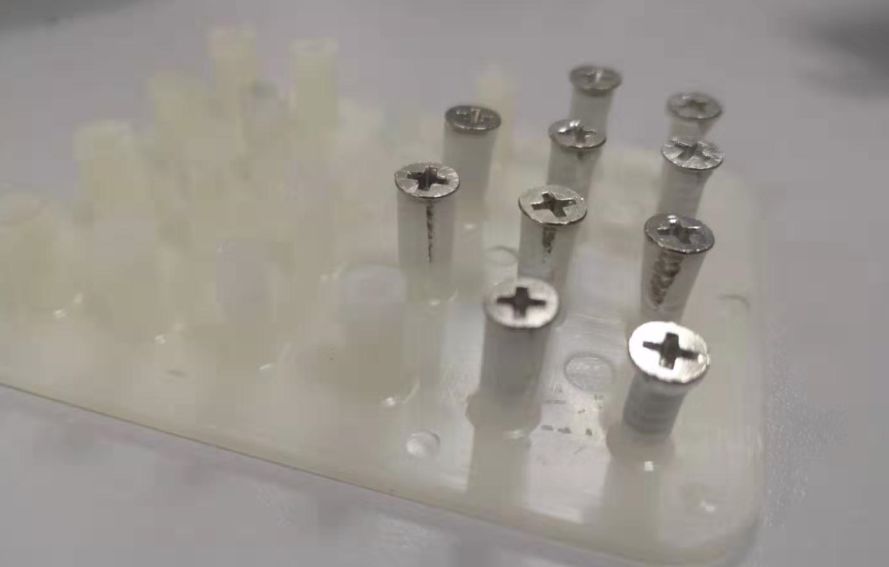

?比如這種

打入螺絲后,螺孔直接脆性斷裂:

?或者這樣的

注塑時還是好好的

在倉庫放了一個月,就變成這樣的了

螺絲孔開裂對制件的裝配、制件安全性都帶來了挑戰,是個必須要解決的問題。

那么,為什么打螺絲孔會開裂呢?

又該如何解決呢?

總結起來,螺絲孔開裂大概有以下幾個原因:

①材料配方設計缺陷,本身韌性不足

②熔接線強度低

③加工過程中材料降解

④防銹油等化學品影響

⑤金屬-塑料收縮系數差異

⑥螺孔設計不合理

阻燃劑析出、材料韌性不足

先說材料本身的影響。

因為阻燃需要,無鹵阻燃PC/ABS必須加入阻燃劑,而無鹵阻燃劑常用的是多聚物小分子,比如有機磷阻燃劑(Mw為幾十到幾百)。這些小分子物質的加入,會使PC/ABS的韌性受到影響。

更為重要的是,這些阻燃劑中含有未充分聚合的單分子或小分子殘余(如TPP),由于分子量小很容易從PC/ABS材料內部遷移析到材料表面,這樣材料表面就形成一個個微型裂縫,從而引發開裂。

另外,無鹵阻燃PC/ABS中,PC是一種缺口敏感的材料。當PC中有一個很小的裂紋而沒有得到及時終止,就會擴展為大的開裂。

D公司無鹵阻燃PC/ABS 打螺絲孔

在PC中加入ABS,可以明顯減輕PC因為缺口敏感造成的開裂,這是因為ABS中的橡膠相丁二烯(B)分散在PC/SAN基體中,形成了“海-島”結構,可以有效阻止裂紋的產生和發展。

橡膠增韌機理示意圖

都是加了ABS,那為什么不同改性廠家做出來的無鹵阻燃PC/ABS的韌性還是有差異呢?

這是因為材料韌性表現還與所選擇ABS的橡膠粒徑、含量和分散相態等因素相關,一般來說,所選ABS粒徑越小、橡膠含量越高、橡膠分散越均勻,那么螺絲孔強度就越高。

相態均勻 相態不均勻

(黑色顆粒為橡膠相)

無鹵阻燃PC/ABS AN9000打螺絲孔

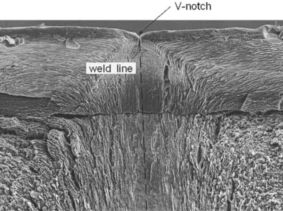

熔接線強度低、注塑困氣

螺孔處的熔接線強度低也是一個重要原因。注塑螺孔的時候會出現兩股料流匯合,產生熔接線。如果在匯合處料流結合力弱、邊緣位置出現缺口、橡膠翻轉、橡膠分布不均等情況,就會使相關區域強度降低,增加開裂風險。

熔接線成型圖

另外,有些工廠注塑時將螺母提前放置在模腔內,然后注塑塑料熔體。由于螺母邊緣一般都是鋸齒狀,在注塑的時候可能產生氣體留在鋸齒中,導致塑料與螺母結合不密實的情況,也就是常說的“困氣”。這個缺陷可能導致裂紋的產生及生長,這就需要在模具中加強排氣設計。

螺母邊緣設計成鋸齒狀以提高結合力

材料降解

無鹵阻燃PC/ABS材料中的PC在熱、氧、剪切,特別是水、堿性基團的刺激下,容易發生斷鏈反應,而且ABS在高溫條件下也容易發生降解,從而使PC/ABS受“內傷”,制件性能如抗沖擊性能、耐熱性能等將會下降。

PC降解

而預先放置螺母的注塑方式,需要更長的注塑周期,材料在料筒中停留的時間可達3分鐘以上,這也加大了材料降解的風險。

評估材料熱穩定性和是否降解的一個簡單方式是,將材料在一定溫度下于注塑機中停留一段時間后對空注射,看發煙情況。發煙越多說明降解越嚴重。

260℃,停留5分鐘后對空注射:

C公司無鹵阻燃PC/ABS 濃煙滾滾

AN9000 略有輕煙

AN9000 略有輕煙

防銹油、螺紋緊固劑等化學品影響

為了防止鐵的螺絲生銹,螺絲廠家會在螺絲表面覆上防銹油。防銹油一般含有汽油、煤油以及脂肪酸、堿土金屬鹽等酸堿性物質。

為了讓螺柱和螺絲結合更緊固,有些制造廠會在螺柱螺母結合處滴入螺紋緊固劑,它含有丙烯酸酯、馬來酸、乙酰肼等物質。

而上面這些化學物質可能會造成無鹵阻燃PC/ABS的腐蝕和開裂。

我們將PC/ABS樣條涂覆螺紋緊固劑前后的表面放大后觀察發現,涂覆后造成了嚴重的表面腐蝕,樣條表面出現大量裂紋,這些裂紋隨著時間會不斷增長,導致終開裂。

(涂覆前) (涂覆后)

涂覆螺紋緊固劑前后樣條表面放大圖

金屬-塑料收縮系數差異

塑料和金屬因為熱膨脹系數不同,在熱脹冷縮時由于收縮量不同導致的應力開裂也是螺絲孔開裂的一個原因。

鐵的線膨脹系數為11×10-6/℃,無鹵阻燃PC/ABS 的線膨脹系數為

75×10-6/℃,后者是前者的7倍以上。

當自攻螺絲進入螺絲孔時,一般會處于過盈狀態,也就是說塑料螺孔處于膨脹狀態。當溫度變冷時,金屬螺絲收縮量較小,而塑料螺孔收縮量較大,螺孔就可能會因為收縮應力引發開裂。這也是冬天的時候更容易發生螺絲孔開裂的原因。

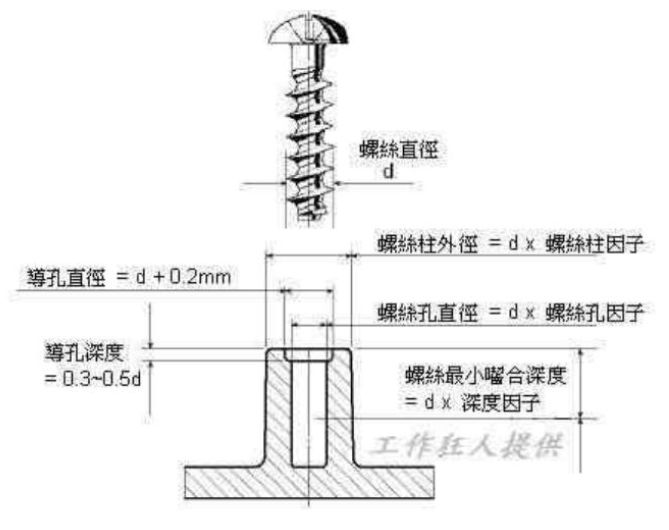

螺絲孔設計不合理

螺絲孔設計不合理主要體現在導孔設計、螺孔深度、螺孔內徑與螺絲過盈、螺孔厚度等方面。

我們旋入螺絲時,經常有螺絲斜著進入的情況,就容易造成螺孔破裂。為防止螺絲導入時方向偏差而導致開裂,必須設計導孔以導正螺絲鎖入。

另外,自攻螺絲進入時,會切削出來塑料碎屑,這些碎屑擠壓可能導致螺絲孔爆裂,所以螺孔長度必須比螺絲長度長,以容納被自攻螺絲切削出來的塑膠屑。

而且,為了防止背面出現縮印,在設計時一般會將螺絲柱厚度設計的比較薄,這也是螺絲柱容易開裂的原因之一。

分析了螺絲孔斷裂的各種原因,那么應該如何避免這種狀況呢?

01

合理選材

選擇韌性可靠,特別是針對螺絲孔強度問題進行配方設計的無鹵阻燃PC/ABS。比如無鹵阻燃PC/ABS AN9000,它針對螺絲孔開裂進行了特殊的配方設計,在PC選擇、阻燃劑選擇、橡膠相態及分布、熱穩定性等方面進行加強設計,保證更高的產品良率。

02

防止降解

合理設計工藝流程,減少材料在螺桿中停留時間,禁止使用對無鹵阻燃PC/ABS造成腐蝕的防銹油、螺紋緊固劑等化學試劑,以防止材料降解。

03

改進結構設計

螺柱厚度適當加厚、螺柱內徑適當加寬,防止打螺絲時出現過盈,提高螺孔深度等。

我們看到,合理選材,在防止螺絲孔開裂中非常重要。

東莞市勝浩塑膠原料有限公司

2019-12-04