三元乙丙再生橡膠脫硫設備 塑化機是采用的航天技術,無論從設備的設計外觀還是使用,可以說是達到設想的要求,日產完全可以達到16噸以上,采用高科技計量自動進料、配料,更均勻合理,減少了活化劑、軟化劑的用量,改用新型復合型軟化劑,均勻噴灑在膠粉上,在高溫及機械剪切力的作用下,達到均勻混合的目的。進入塑化機,所生產出來的膠粉,拉伸強度達到16Mpa以上,伸長率580左右,門尼可降到60左右,這是我們近一個月來的試驗數據證明的,并得到用戶及多個同行的確認及肯定。從我公司和幾家安裝調試的廠家計算脫胎硫一噸塑化膠粉的用電是70度,軋膠8-9遍就可以達到高強力的指標,總耗能是680度電。按電價是每度7角,生產10Mpa左右的,伸長率380左右,軋膠6遍,電費總耗370元左右一噸。每條線用工可減少2人,從幾家大的輪胎生產廠家使用證明,完全符合生產工藝要求。

橡膠再生,簡單地說就是要把硫化膠的硫硫鍵、硫碳鍵打開,盡量少的破壞碳碳鍵;但是,從化學平衡與能量守恒的觀點分析,破壞是需要能量的,能量要么來自于各種助劑的化學反應,要么來自外部能量。怎樣找到一個平衡的度,既節(jié)能又沒有污染,又能將橡膠充分再生還原。基于這個理念,弘鼎環(huán)保設備科技有限公司在常溫、常壓橡膠再生還原的基礎上,開發(fā)了環(huán)保型高溫常壓橡膠快速再生脫硫機,它沒有高溫高壓動態(tài)脫硫罐再生橡膠時廢氣排出的污染,也沒有常溫常壓再生劑再生橡膠的高耗能。橡膠快速再生脫硫機不僅適用于輪胎膠粉,還可以將各種天然橡膠再生還原。橡膠快速再生脫硫機的特點是快速,使用方便,占地面積小,利用方式多樣,既可以高溫+化學劑、高溫+活化劑等也可以低溫+增粘均 勻劑、低溫+RV橡膠再生劑等,是研究和生產再生還原橡膠的設備。利用該設備可生產普通再生膠、無味再生膠、無味高強力再生膠等。其技術工藝簡單,生產環(huán)境環(huán)保,沒有廢氣、廢水產生。

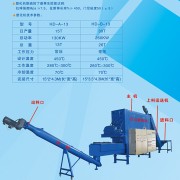

效率高產量大:設備輸送膠粉采用直徑200mm的雙旋輸送,效率高、產量大、日產再生膠粉15噸。

節(jié)能環(huán)保:生產過程不添加水做為工作介質,避免了工藝廢水的二次污染及廢氣的治理,同時節(jié)省了水、汽相變的熱工耗,采用電磁感應加熱,加熱效率高、保溫效果好、生產每噸膠粉電耗低于80度,屬新型環(huán)保節(jié)能設備。

常壓安全:采用常壓高溫脫硫條件對廢橡膠膠粉混合物料進行再生,投料口和出料口均為常開,因沒有水作為工作介質、不產生蒸汽壓力,避免動態(tài)脫硫罐(中壓)在連續(xù)高低溫交變環(huán)境當中引發(fā)的容器結構變形及壓力容器使用過程中的不安全因素。

自動化連續(xù)生產:自動變頻電機實現膠粉的攪拌輸送,裝有溫控儀,可自動調溫控制加熱溫度,在廢橡膠膠粉的輸送過程中提供脫硫條件進行脫硫,脫硫后膠粉中空內外冷卻,較好的解決了連續(xù)工業(yè)化生產技術要求,便于實現大規(guī)模自動化生產。

質量穩(wěn)定可靠:設備實現了對脫硫工藝條件的自動控制,經長期試驗掌握了一套使用該設備生產再生膠成熟工藝配方,生產的還原膠經檢驗和使用質量穩(wěn)定可靠。

使用維護方面:設備為組合式模塊結構,安裝拆卸方便,螺旋采用閉環(huán)式控制的雙螺旋轉動,可實現在生產過程中葉片自清,轉子密封采用旋轉軸用齒型組合密封,很好地解決了行業(yè)同類產品中螺旋粘膠和泄露問題,使用維護方便。

簡繁切換

簡繁切換