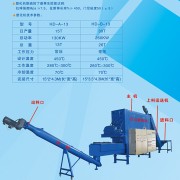

再生橡膠連續脫硫塑化機設備概述

1. 設備基本介紹

常壓再生橡膠連續脫硫塑化機采用常壓熱斷硫塑化工藝和獨特的雙螺旋和液壓定時自清潔控制技術,解決了傳統再生橡膠生產中高溫高壓產生的不安全問題,廢水廢氣污染環境的問題和塑化機膠燒死機的問題。采用電磁加熱方式,提高了加熱效率并可大量節省能源。整機節能效果明顯。連續生產、自動化控制程度較高,多機工作一點上料節省人力,產品質量穩定,綜合經濟效益較高。

1.1特點:

1.1.1整個處理過程做到真正的無任何環控排放(包括廢水、廢氣、導熱油煙氣);

1.1.2單機塑化機可以實現并聯;單機機可以并聯運行,可不斷擴充產量,共用一點上料系統,當并機工作運行狀態下,其中任何一臺分機故障不影響其他分機正常工作;

1.1.3主機由變頻電機驅動;可以改變產量及物料工藝機內停留時間;

1.1.4主機雙螺旋輸送方式,其中一螺旋用液壓驅動定時往返運動,防止膠粘和積炭;

1.1.5加熱方式:先進的工業電磁加熱,高效率節能,加熱環境衛生干凈,無安全隱患;

1.1.6多點溫控;加熱分為四個區域,每個區域可獨立設定溫控點,提高熱效率合理節能;

1.1.7工藝條件穩定:采用無接觸高速閃點式溫度控制,控制溫度誤差1-2℃,無用導熱油加

方式所產生較大的熱慣性,確保工藝條件的穩定,保證穩定的產品質量;

1.1.8預熱時間:從開始加熱到380℃加熱時間僅需半個小時左右

大大縮減了開機的電耗成本、人工成本、預投料損耗成本。

1.1.9冷卻時間:停機迅速冷卻,15分鐘可達到安全溫度,全部斷電

停機。避免了熱慣性產生的停產不停機、不停人的現象;

1.1.10運行安全:運行工作環境安全,機外無高溫點避免人身傷害

的發生。無因設備漏油等造,成人身傷害、環境污染、設備安全等事故發生。

1.1.11機構特點:

A、整體設備結構簡單,全部外露式設計,模塊式組合;

B、控制點少,電控方式簡單,數據顯示直觀易操作;

C、外掛式軸承,防止軸承受熱和滲漏造成的損壞;

D、多層組合式密封系統,有效防止滲漏;

E、防熱膨脹設計,熱膨脹不影響機構變形;

F、設備故障因素與操作故障因素極低;

G、加熱效率不因使用壽命而降低,迫使能耗升高;

H、整體屏蔽設計。

1.1.12容易維修:由于外露式設計、機構直觀簡單、拆卸更換方便、操作性強。

1.1.13較低成本:設備成本較低。

1.1.14低運行成本:

A、其加熱速度超快開機電耗、人力、預投料成本極低,優勢極為顯著;

B、由于無熱慣性,停機速度較快,停機后電耗、人力、預投料成本極低;

C、整機裝機功率低,加熱效率高,平穩工作時電耗較低;

D、可以單獨夜班生產不必連續生產,用電成本節約40%;

E、并機聯動運行時,一點上料增產不增人,大大降低人力成本;

F、加熱效率不因使用壽命而降低,迫使能耗升高;

G、無需補充加熱介質。

1.1.15循環水冷卻物料,出料溫度低于50-80℃可選。

1.1.16使用效率;設備出現故障可立即維修,避免了因熱慣性涼機

等待2天時間,而造成嚴重,延誤生產現象。

簡繁切換

簡繁切換