從去年下半年以來,因受到原材料大幅漲價、出口退稅取消、環保要求日益嚴格等因素的影響,我國鈦行業盈利水平降到歷史低谷,全國超20%的中小型鈦企業目前處于停產或間歇性停產狀態,而一些骨干企業也在壓縮產量,可以說目前生產銳鈦型鈦的企業全線虧損,而金紅石型鈦企業的利潤也大幅度縮水或接近虧損,放眼整個行業,目前都處在山窮水盡的境況,那么未來我國鈦行業的發展方向又在哪里呢?

其一,規模化集約化

目前我國鈦行業位居第二已有6年時間,但從全行業來看,無論是原材料、工藝裝置還是產品品質,都依然遠遜于國際強國。另外,目前鈦年產能約為500萬噸(不含中國企業),而前5名生產商產能之和已占76%-78%左右,而除中國外總共不過約20個鈦生產商,生產廠總數也只有五十多個,相比之下,我國前5名生產商產量之和只占全國總量的26.7%,前10名產能占43.1%,前30名產能占78.4%,產能集中度遠不如國際同行。

我國鈦行業未來的發展,應該順應國際潮流,提高產能集中度,加快行業重組步伐,實現規模化、集約化、市場化生產。

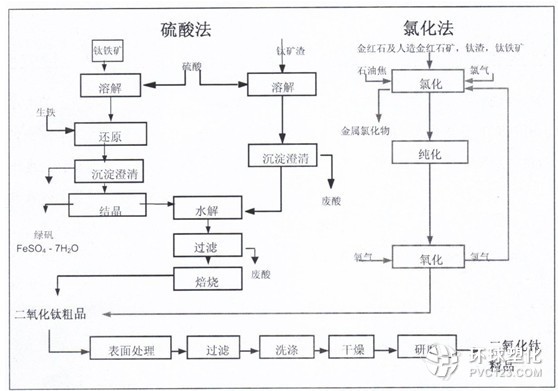

(硫化法和氯化法:不同的鈦生產工藝)

其二,優化產業結構,整合業內資源

未來我國鈦行業應加快自主創業及引進先進技術的步伐,不僅要注重工藝和配方的設計,同時還應注重在系統方面的設計,須有前瞻性的全面考慮,大化的對資源進行有效利用、對物料有效節約、產品質量的有效提升、以及三廢的有效治理和循環利用,以系統化的集成創新推動產品結構的優化升級。

其三,走可持續發展道路,發展循環經濟

隨著國家環保法規的實施以及不斷強化,同時普通民眾的環保意識也日益增強,國內各鈦企業的生產開始受到日漸嚴格的約束和限制,未來的鈦企業必須要做好環保工作,須在推廣綜合利用、實現循環經濟的過程之中,做好“三廢”的處理、資源綜合利用的工作,要做到“循環經濟、清潔生產、品種專用”的循環生產原則。

其四,法與氯化法協調發展

目前上成熟的鈦生產工藝主要有氯化法和法兩種,隨著技術的進步和設備的更新換代,無論是氯化法還是法,都可以生產出高品質的鈦產產品。法的優點是既可以生產銳鈦型鈦,也可以生產金紅石鈦,對原料的品質要求較低,不過其生產工藝較長,且需要對廢進行治污處理;而氯化法的特點是只能生產金紅石型鈦,不過優勢是工藝流程短、自動化程度高、生產能力大,產生的廢渣量少。在不久的將來,我國鈦行業將同鈦行業的發展趨勢一樣,將這兩種生產工藝協調發展、共同進步。

簡繁切換

簡繁切換