聚酯切粒機產生異狀切片的主要原因是出現了并帶。并帶出現在鑄帶條進入切割腔前。鑄帶條偏斜、相互摻壓,在切割腔內切割,產生異狀切片。雖然振動篩可以挑選出異狀切片,但是總有異狀切片從篩孔中進入成品。以下從5個方面來分析并帶產生的原因。

1 切粒冷卻水

高溫鑄帶條在導流板上冷卻固化過程中,冷卻水的溫度對鑄帶條冷卻效果起著重要作用。鑄帶條的屬性由冷卻水的溫度決定。鑄帶條太軟,容易發生扭轉、絞股;鑄帶條太硬,會產生太多的粉塵。實際上,鑄帶條即使在切割后,形成的顆粒中心尚處于半熔狀態。因此,鑄帶條的屬性,是并帶產生的一個必要條件。同時,冷卻水的雜質含量對鑄帶條冷卻效果也有影響。

2 切粒機間隙

2.1 切割間隙

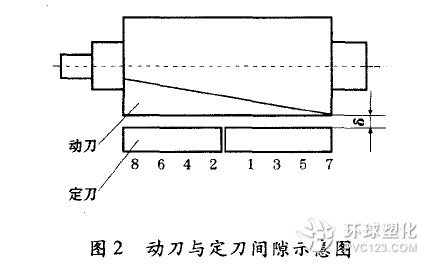

切割間隙6是螺旋刃(即動刀)與調整床上陶瓷定刀(即定刀)的間隙。螺旋刀齒數30,螺旋角2。,軸向長度610mm。對應兩塊定刀上共有8個位置(圖2)需要調整,并有偏心螺栓緊固。因軸向調整位置較多,調整難免不均勻。間隙小時,切割力大;間隙大時,切割力小。鄰近鑄帶條因受拉力不同而偏斜、反轉,出現并帶。

2.2 引料輥間隙

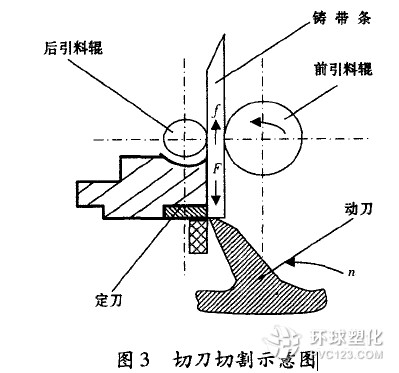

前引料輥齒數為24,螺旋角2。,工作長度680mm,表面噴砂;后引料輥,工作長度680mm,表面光滑。工作時,鑄帶依靠摩擦力進入切割腔。螺旋動刀切割時(圖3),對鑄帶產生的拉力(F)要靠引料輥所提供的摩擦力(廠)平衡。由此可見,鑄帶條與引料輥間的摩擦力,在動刀完成切割過程中,意義重大。

摩擦力的大小由摩擦系數、正壓力決定。摩擦系數與鑄帶條的屬性及引料輥表面粗糙度有關,正壓力與鑄帶條的厚度與引料間隙有關。因為引料輥軸向距離較大,檢修人員在調整時,引料輥間隙經常調不均勻。

在鑄帶開始切斷時,產生的拉力最大。因為只有在摩擦力與正壓力相等時才能完成切斷,此時,切割腔前鑄帶條處于放松狀態。切割完畢,拉力為0,在最大摩擦動力的作用下拉下鑄帶條。此時,切割腔前鑄帶條處于張緊位置。這樣,由于鑄帶條不停地被張緊和放松。相鄰的鑄帶條由于引料間隙不均,放松的鑄帶條跳躍、傾斜、摻壓,在張緊的鑄帶條上發生并帶。

2.3 刮剝間隙

刮剝器安裝在定刀架和后引料輥之間,起著刮絲作用。刮剝器和后引料輥之間即刮剝間隙。雖然該間隙的調整和并帶的產生沒有直接關系,但是運行中刮剝器會因間隙過小和后引料輥碰撞造成輥面損傷,后引料輥的表面粗糙度與并帶產生有直接關系。

3 切刀

切粒機是一種利用旋轉刃旋轉切割物料形成切片的成型機械。因此,需要定期修磨切刀。新刀投用時,并帶出現頻率很低,使用一個時期后,并帶出現頻率逐漸增加。由于動刀的結構復雜,動刀前角、后角、緣寬等都和切粒直接相關。修磨時,因技術、設備及經驗等諸多缺欠,誤差逐漸積累,導致切刀切粒時鑄帶條的不穩定,誘發了并帶的出現。

另外,定刀縱向鋒利度不勻時,切刀切斷力不勻,也容易引起絞股、并帶。

4 后引料輥粗糙度

鑄帶條在切割成型時,由前、后引料輥聯合牽人。由于后引料輥使用時期較長,輥面磨損嚴重,出現眾多溝痕。另外,刮剝間隙過小,也會引起輥面損傷。而后引料輥的輥面粗糙,不但給刮剝間隙的調整帶來難度,而且使得引料時鑄帶條松緊不勻,造成鑄帶條相互交叉出現并帶。

5 其他

熔體粘度、鑄帶頭清理不干凈、壓力風不穩、引料輥晃動、引料輥軸線不平行以及切粒機負荷波動等,同樣會誘發并帶的產生。