真空成型模具設計內容主要包括確定抽氣孔的大小和位置,確定型腔尺寸、型腔粗糙度,設計邊緣密封結構和加熱、冷卻裝置五方面的內容。

①抽氣孔。抽氣孔是真空成型模具必不可少的設置。抽氣引的大小要適應成型塑件的需要,大型、復雜制件抽氣孔比小型、簡單制件設計的要大且數量多些;根據成型物料的不同,抽氣孔的大小設計也不同,一般對于流動性好、成型溫度低的塑料,抽氣孔要小些,板材厚度大的,抽氣孔可以大些。總之,抽氣孔的設計必須滿足在很短的時間內將空氣抽出,又不要留下任何痕跡的要求。一般常用的孔徑為0.5~1mm,最大不超過板、板(片)材厚度的50%。

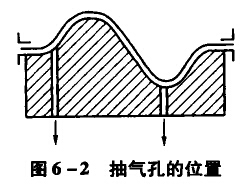

抽氣孔的位置設計同樣是很重要的,一般應位于模具型腔的最低處及角隅處,即板、板(片)材最后與模具相接觸的部分,如圖6-2所示,特別是輪廓復雜的地方,抽氣孔更應該集中,對于大的平面,也應均勻分布抽氣孔,孔間距離可根據塑件的大小而決定,對于小型制件,孔間距可在20~30mm,大型制件則應適當增加。

根據模具的材料不同,抽氣孔的加工方法也不同。對于石膏、塑料、鋁等澆鑄模型,在澆注過程中,在所需要有抽氣孔的部位,放置細銅絲,在完成澆鑄后抽氣,即得抽氣孔。而當模具用木材、金屬等材料時,抽氣孔需要用鉆頭加工,當模板厚度較大時,可先鉆成大孔,在距離型腔3~5mm處改用小鉆頭鉆透,這樣既可滿足抽氣速度的要求,又使加工容易。

②型腔尺寸。真空成型塑件的收縮量,大約有50%是塑件從模具中取出時產生的,所以真空成型模具的型腔尺寸一定要考慮塑料的收縮率。

一般地說,在凹模上成型的塑件,其收縮量比在凸模上成型的塑件大25%~50%,因為在凹模上,成型的塑料板(片)材壓貼在型腔表面不如在凸模上那樣牢固,而且在從模具中取出以前就已經開始收縮了,凸模可以阻止這一收縮,因此設計模具時一定要考慮這一因素。

影響塑件尺寸的因素除了型腔尺寸之外還有一些,如成型溫度、模具溫度等。因此在成型前要預先精確地確定塑件的收縮率是有困難的。如果生產批量比較大,尺寸精度要求又比較高,最好的辦法是先用石膏模型試制出產量,測得其收縮率,以此作為設計模具型腔的依據。

⑦型腔粗糙度。真空成型的模具一般沒有頂出裝置,而是靠壓縮空氣脫模,所以真空成型模具表面的粗糙度如果太低。對脫模是不利的。如果粗糙度太低,塑料板材教附在模具的型腔表面上不易脫模,即使有頂出裝置,脫模后也容易變形。因此,對真空成型模具的粗糙度要求不高c其表面加工后,最好用磨料來打砂或進行噴砂處理。

④邊緣密封結構。為了使型腔外面的空氣不進入型腔與板材之間形成真空室,一般在塑料板材與模具接觸的邊緣均設置密封圈等密封裝置。

⑤加熱、冷卻裝置。真空成型加熱、冷卻裝置等加熱的方式有很多,若用電熱絲加熱,溫度可達350~450℃,但在實際工作中,并不需要這么高的溫度。對于不同的塑料材料的成型溫度,主要是采用調節加熱器和板材之間的距離,達到控制成型溫度的目的,通常加熱器和板材之間距離為80~120mm。

模具的溫度影響著制件的生產質量和生產效率。模具溫度如果過低,就會出現塑料板(片)材和型腔一接觸,產生冷斑或內應力,甚至產生裂紋的現象。而模具溫度過高,塑料板可能熟附在型腔上,塑件脫模時會產生變形,而且還延長了生產周期。因此,模具應控制在一定溫度范圍內,一般在50℃左右。

塑件的冷卻一般不單靠接觸模具后的自然冷卻,要增設風冷、水冷等方式以加速冷卻。風冷設備比較簡單,只要一臺冷卻風扇即可,水冷可分為模具外針對制品進行噴男冷卻和在模具內部設置銅管或不銹鋼管通冷卻水的方法。