聚氯乙烯硬板和硬管的塑化

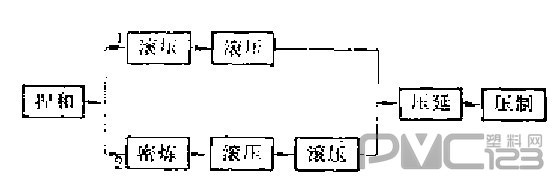

聚氯乙烯硬板的生產工藝流程如下圖所示。

由上圖可見,兩個流程的不同點在于是否使用密煉機。一般說來,流程①的塑化質量不易穩定,塑化能力較小,浪費較大,勞動保護差,勞動強度大;流程②的塑化質量較穩定,塑化能力大,浪費少,勞動保護得到改善,勞動強度較低。而在工藝條件的控制上,兩個流程有著共同的特點。

實踐證明,聚氯乙烯硬板生產的特點是加工溫度高,密煉機出料料溫175~180°C,滾壓機錕溫在190±5°C,四錕壓延機錕溫190~210°C,同時工藝流程長,除了密煉滾壓塑化,壓延出片外,大多數還需壓制成板。過去曾經走過一段彎路,片面強調要“塑化好,塑化透”,因此密煉機出料狀態是大塊的爛料,滾壓機多翻,料卷發青光(指灰色硬板的塑化料卷),這種塑化料成片后壓制成板,造成板材剝離分層。

硬質聚氯乙烯塑料在成型加工中最顯著的特點是:①容易分解,發生明顯的變色;②分解溫度和加工溫度接近。聚氯乙烯由于熱和化學反應極易分解,在聚氯乙烯的主鏈中形成多烯結構,這是變色的原因。即使是甚微的分解,也要引起變色;實際上微小的分解,并沒有使物性降低,但由于變色而影響制品的外觀和損傷加工設備,所以是必須避免的。聚氯乙烯的熔融溫度接近200°C,在添加穩定劑時的急劇分解溫度在220°C左右。正是由于上述這兩個特點,所以在硬質聚氯乙烯塑化過程中,一方面要保證塑化均勻理想,另一方面必須避免分解,以及由此產生的降解、交聯等。

對于聚氯乙烯塑料的分解交聯也要一分為二。為了擴大聚氯乙烯塑料的使用范圍,制備耐高負荷的聚氯乙烯制品,使聚氯乙烯交聯是極有希望并行之有效的辦法。而在制造聚氯乙烯硬板的塑化過程中,則必須避免分解、降解、交聯、燒焦等情形。要塑化,就必須加溫和有一定的受熱歷程,但又要避免分解、交聯等,相輔相成。在此,關鍵的問題是嚴格控制物料溫度和受熱歷程,特別要注意摩擦熱的有效利用。密煉機出料料溫175~180°C,料塊外形以松散小塊為宜,滾壓機輥溫為190±5°C,少翻煉(翻1~2個身即夠),供壓延機料卷要糯而無光,力戒青光。因此聚氯乙烯硬板塑化要領是:

密煉出料:松散小塊,力戒大塊。

滾壓料卷:糯而無光,力戒青光。

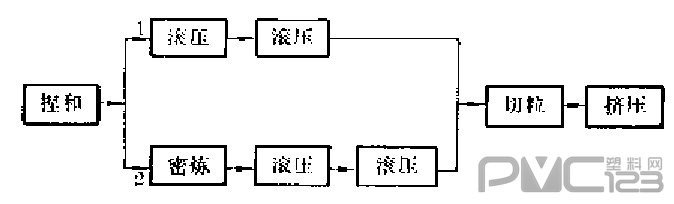

聚氯乙烯硬管的生產工藝流程如下圖所示。

聚氯乙烯硬管的塑化規律類同于硬板、塑化要領是:

密煉出料:松散小塊,力戒大塊。

滾壓出片:糯而無光,力戒青光。

相關資訊:聚氯乙烯塑料塑化工藝分析