所謂真空成型,是指依靠真空泵將模具與加熱的熱成型板(片)材之間抽成真空狀態,造成板(片)材上下產生壓差,從而使板(片)材緊緊貼附在模具表面成型的方法。真空成型可分為單陽模(凸模)、單陰模(凹模)、無模等幾種形式。

加壓成型也稱氣壓成型或壓縮空氣成型。它依靠空氣壓縮機將受熱軟化的塑料板材加壓、拉伸,使其緊貼在模具表面,冷卻定型后成為制品。

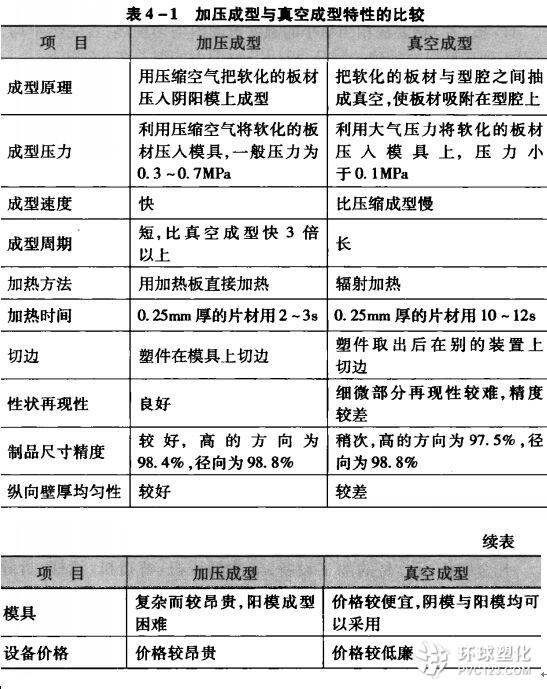

真空成型,由于真空泵所能形成的真空度不足0.1MPa,但工業上所能達到的真空度僅為0.069~0.088MPa,所以,真空成型板材較厚或制件形狀復雜的制品,成型壓力就顯得不足,會造成制件成型不良,輪廓不清,甚至根本無法成型。若采用加壓成型因空氣壓縮機的壓力很容易到達0.3—0.6MPa,也可以實現較厚板材及形狀復雜制件的成型。而且氣壓成型速度快,約為真空成型的3倍以上。故在下述情況下,應選用加壓成型:①成型制件較高(模具深度較大);②制件表面具有精細花紋或帶加強筋;③制件角隅部分為銳角;④材料的拉伸強度較大;⑤制件生產批量大。但是,加壓成型設備的鎖模力,通常要達到兆帕數量級,以便承受壓縮空氣的總壓力,所以對機械和模具的要求較高,價格昂貴。

加壓成型與真空成型特性的比較見表4—1。

差壓成型是熱成型中最簡單的成型方法,其制件存在諸多特點,例如,制件與模壁貼合的一面,可得到光滑平整的表面;制件形狀和尺寸精度較高;制件表面光澤度好,透明材料成型后可得到透明制件等。但差壓成型也存在著制件壁厚不均勻的缺點,所以為了改善制品的均勻度問題,實際生產中,往往采用先將板(片)材拉伸,再用真空或氣壓成型等綜合的熱成型方法。